行業背景:

目前我國(guó)皮革行業産(chǎn)能(néng)過剩,且以中(zhōng)小(xiǎo)企業為(wèi)主。由于原材料和産(chǎn)品的标準化程度低,皮革加工(gōng)環節中(zhōng)鞣制削薄、染色配色、配皮等環節主要依靠人工(gōng),行業機械化水平不高,大量中(zhōng)小(xiǎo)企業有(yǒu)生存空間。據《皮革行業“十二五”規劃指導意見》設定的目标,2015年制革、制鞋行業大中(zhōng)型企業數量占比要分(fēn)别達20%、28%,小(xiǎo)企業占據大多(duō)數市場份額。中(zhōng)小(xiǎo)企業大多(duō)研發設計能(néng)力偏低,産(chǎn)品同質(zhì)化現象突出,導緻行業低端産(chǎn)能(néng)過剩,污染也較為(wèi)嚴重。

2011年後我國(guó)服裝(zhuāng)、鞋類消費增速持續下行、出口優勢出現弱化,皮革行業增速也受到影響。2016年我國(guó)皮革、毛皮、羽毛及其制品和制鞋業收入和利潤分(fēn)别同比增長(cháng)3.69%、-2.43%,增速為(wèi)2000年後最低水平,皮革行業企業景氣指數、企業家信心指數也持續下降,企業運營難度加大。2017年皮革行業實現收入為(wèi)1.47萬億,同比下降2.81%,實現淨利潤896億元,同比下降1.75%,行業運營難度進一步加大。

行業特點:

皮革加工(gōng)行業主要是針對動物(wù)皮和化學(xué)制革進行加工(gōng),加工(gōng)的對象存在規格、厚度不一,無法對原料進行統一管理(lǐ),同時,不同材質(zhì)需要區(qū)分(fēn)不同的等級,并入成本計算;

客戶對皮具(jù)的要求甚為(wèi)嚴格:韌度、厚度、顔色、大小(xiǎo)。由于原料的不一,這些參數的控制主要在加工(gōng)過程中(zhōng)表現:通過對化料進行不同的配方,不同的塗抹次數滿足客戶對韌度和厚度的要求;通過機器的壓延,使皮具(jù)達到規格大小(xiǎo);通過對顔料進行不同的配方,滿足客戶對顔色、光澤的需求;

行業需求:

由于生産(chǎn)過程的不确定:工(gōng)藝、顔料BOM、化料BOM在生産(chǎn)之前都隻能(néng)設計一個标準工(gōng)藝或配方,在生産(chǎn)過程中(zhōng),需要根據現場情況随時改變作(zuò)業流程或顔料配方、化料配方,以滿足産(chǎn)品的品質(zhì)滿足客戶要求;

在生産(chǎn)過程中(zhōng),有(yǒu)時要根據現場情況對已經生産(chǎn)到一半的産(chǎn)品進行拆分(fēn)處理(lǐ):換工(gōng)藝制造成其他(tā)的成品,新(xīn)成品的後續工(gōng)藝将進行變更,視生産(chǎn)情況采用(yòng)新(xīn)品的标準制程或重新(xīn)制作(zuò)制程。拆分(fēn)之後,将存在多(duō)個制令單(子母制令單),并要将成本和使用(yòng)的原料按制令單進行比例歸集,後續工(gōng)藝産(chǎn)生成本歸集在新(xīn)的制令單中(zhōng);

成品有(yǒu)制程和BOM,化料也有(yǒu)制程和BOM,顔料有(yǒu)BOM,各個制程都要根據實際情況進行現場變動,制程的變更将會引起BOM的變動。生産(chǎn)完工(gōng)後的成本歸集,既要歸集成品的成本,也要歸集化料和顔料的成本;

工(gōng)序管理(lǐ):選級、振軟、壓紋、烘幹、轉鼓、燙平、頂塗、底塗、印花(huā)等;專業名(míng)詞:選級、化料、顔料等;

解決方案:

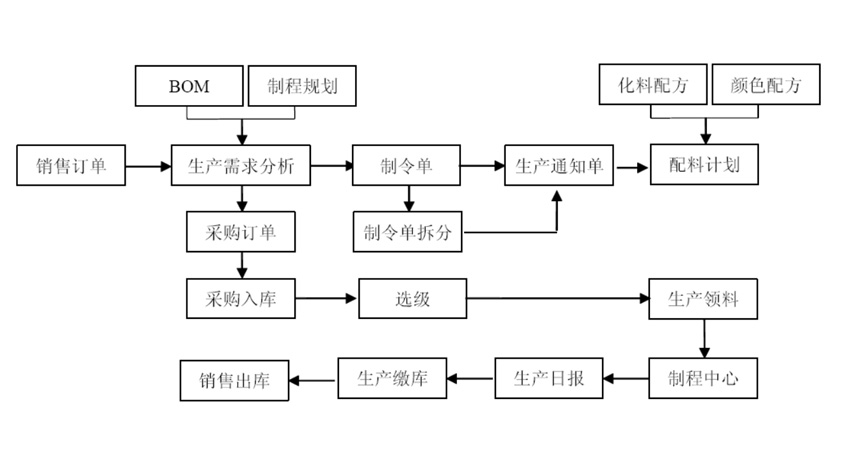

流程方案:

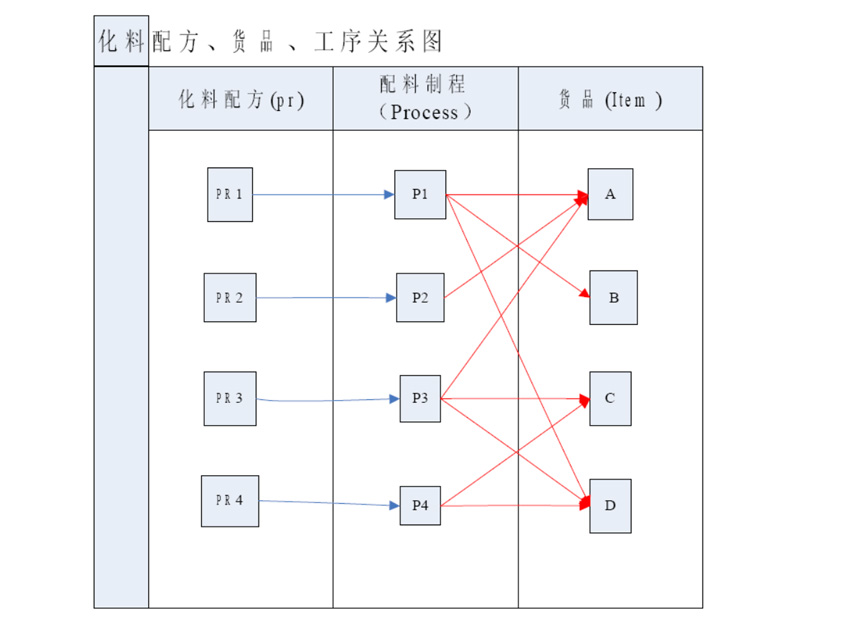

貨品、化料、程制N-N關系方案:

成品、顔色、化料BOM方案:

更多(duō)内容 敬請下載